上海特斯拉汽車公司投產與鎂在汽車上應用

2020年04月01日 9:37 39681次瀏覽 來源: 中國有色網 分類: 鎂資訊 作者: 王祝堂

鎂合金材料是當今最輕的工程結構材料,采用它們制造汽車特別是新能源電動車零部件可取得明顯的節能減排效果,現在工業發達國家正在向著采用盡量多的輕質材料制造汽車零部件目標前進。2019年,北美、歐洲、日本、韓國汽車的平均用鎂量已達約68kg/輛,2030年的有可能超過105 kg/輛,中國2019年汽車的平均用鎂量僅約18kg/輛,與發達國家的相比差距過大,上海特斯拉汽車公司的投產,必將拉動鎂在中國汽車中的應用,特斯拉汽車公司是外商在中國首家獨資汽車制造廠。

特斯拉上海廠投產

點亮鎂應用又一盞燈

1月7日,美國特斯拉汽車公司(Tesla)向中國公眾交付了首批國產版汽車Model3,標志著該公司在全球推動電動汽車普及的工作向前跨出了穩健的一大步,標志著特斯拉上海廠正式投產了。這次交付非同小可,意義重大,特斯拉公司CEO(總經理)E·馬斯克專乘私人機從洛杉磯趕到上海參加交付儀式,上海市市長應勇、副市長吳清也雙雙出席。在交付儀式上,馬斯克宣布中國制造Model Y電動車項目正式啟動,但是有人認為,特斯拉公司目前的重心還是在Model 3型車的量產與交付上。據市場預測,中國產Model Y車可能要到2021年才能啟動,等待國產Model 3車產能與交付穩定之后。

特斯拉汽車公司總經理馬斯克是一個億萬富翁,對上海廠的投資為20億美元,這個廠的正式名稱為“超級工廠3”,是首家在中國建設的外商獨資汽車制造企業,這表明中國對外開放的大門越開越大。為了加速這家汽車廠的建設,上海市政府提供了優惠政策,得以在很短的時間內建成投產,與此同時,中國對所產的汽車減免10%的購置稅。

特斯拉上海汽車制造廠的投產帶來了喜也帶來了憂,喜的是,帶來了投資、帶來了就業、帶來了競爭、帶來了優勝劣汰、帶來了技術與經驗、帶動了經濟發展,憂的是對中國的汽車企業會有一定的壓力,會對蔚來、小鵬等汽車帶來沖擊。特別是上海產的同一類型特斯拉電動車的售價據稱比進口車售價約低1/3,上海特斯拉車的價格還不到30萬元/輛,國內車的壓力較大。不過有點壓力也是好事,可以激勵國內企業更好更快地前進。

特斯拉汽車今年的產量可超過1000輛。特斯拉汽車是一類新能源電動車,在確保安全與乘座舒適的條件下,其自身質量當然是越輕越好了,在充電相等的情況下,續航里程可遠一些,在當前除了在設計方面多加改進外,盡量多地用輕質材料制造零部件,是減輕車輛凈重的最佳措施,鋁和鎂是最可取的輕質材料,鋁的密度為2.70g/cm3,而鎂的密度只有1.74g/cm3。因此,鎂的減重效果比鋁的更大,鎂及鎂合金成了制造特斯拉電動汽車的最佳材料之一。

采用鎂合金制造電動車的優點可歸納為:顯著減輕車的凈重、降低電耗、減少溫室氣體排放;提高零部件集成度,降低零部件加工制造和裝配費用;設計靈活性大,采用成形性能好的鎂合金可以提高車的抗震性及抗撞性;改善車的剛度;提高廢舊零部件回收率;改善車的安全性能和可操作性能。汽車每減重10%,可以節省約5.6%的燃料,相應地可降低溫室氣體排放。

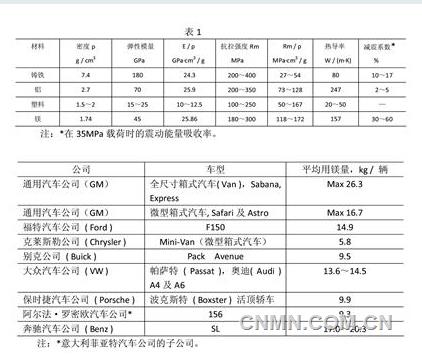

鎂與其他常用結構材料的性能比較見表1,由所列數據可看出,鎂合金是制造汽車、摩托車等交通運輸裝備的上乘材料,不僅能降低車的凈質量、減少能耗,提高整車加速、制動性能,還能顯著降低行駛震動和噪聲,提高駕駛和乘座舒適性。

鎂合金在汽車中的應用以壓鑄件與鑄件為主,特別是壓鑄件,當前75 %以上的壓鑄件用于汽車與摩托車制造業。

可用鎂合金制造的汽車零件

汽車用的幾乎全是壓鑄鎂合金,最早用的是鑄造鎂合金,鎂在汽車中的應用已有近100年的歷史,早在1921年,美國福特汽車公司就鑄造出鎂活塞,但由于當時價格過高、鑄造難度也大而未得到應用,稍后還用板材制造出了喇叭盤、鑄造成功采煤車的輪心與卡車車輪。20世紀30年代,德國大眾汽車公司的比特爾(Volkawagen Beetle)汽車的曲軸箱、轉送箱,葉片罩和發動機托架采用鎂合金鑄造,總重17kg,與鑄鐵件的相比減重5kg,對發動機位于尾部的汽車這種減震尤顯重要,可以大大提高車的穩定性,比特爾型汽車先后生產了1900萬輛,約用了400kt鎂合金。

在20世紀30年代,采用鎂合金的汽車零件有曲軸箱、油泵、發動機支座和機體、配電器和磁鐵殼、頭燈托架、風機葉片、凸輪曲蓋、油過濾器、離合器殼體、油盤、變速箱。

20世紀60~70年代出現的鎂合金汽車零配件就更多了:控制面板、油泵齒輪箱、離合器和傳送箱殼體、車輪、汽罐蓋、配電器支座、濾油器支座、燃油發電機通氣閥體、油泵喇叭管、平油塞、六缸體曲軸箱、差動齒輪箱、汽化器、離合器箱體、車窗開閉調節導桿、搖桿套。

進入20世紀80年代,世界汽車鎂合金壓鑄件的應用不斷擴大,采用鎂合金制備的汽車配件有:控制桿構件、剎車滑輪、吸塵器殼體、搖桿蓋、手套箱框、變速手柄、發動機葉片、氣缸體蓋、閥體、風扇、葉片、進氣岐管、燈頭框、吸氣柵、前輪主動蓋、四輪傳送箱、冷凍機葉片用隔板框架、黏滯葉片傳動裝置、剎車及離合器踏板。

進入90年代后,其年復合增長率達15%,增長速度最快的是北美、西歐和日本。目前,汽車上有70多個零件是由鎂合金制造的,其中90% 以上為壓鑄件與鑄件,而用的最多的是儀表盤基座、座位框架、方向盤軸、發動機閥蓋、變速箱殼、進氣岐管、車身及車輪。

——儀表盤基座

儀表盤基座對制造材料的要求:良好的變形性能、質量輕、高的尺寸精度、簡化零件結構等,鎂合金都能滿足這些要求。20世紀80年代德國大眾汽車公司率先用Mg-Al-Zn系合金(AM系)鑄造了儀表盤基座,用于Audi V8型車,是一個整體壓鑄件,長1440mm、壁厚3.5mm、質量約4.3kg,與鋼件相比,質量減輕了約65%,結構大大簡化,它將過去需要30個~60個零件組裝的基座集成為一塊整體。這種整體式基座可以為“A”型支柱、HVAC(采暖通風和空調)控制器、安全氣囊箱、空調器管路、駕駛桿、剎車、離合器踏板及其他零部件提供支撐結構,近期又加上了橫梁和速度表、收音機及手套箱支架。

AM系鎂合金有較好的可成形性,拉伸率約6%,其零部件受到沖擊時僅發生變形而不易斷裂。通用汽車公司(GM)G-Van使用的儀表盤基座的質量達15kg,可能是目前使用的最大的。此外如梅賽德斯(Mercedes)、克萊斯勒(Chrysler)、菲亞特(Fiat)汽車公司等的一些車上都用了鎂合金整體式儀表盤基座(儀表板)。

——座椅框架

汽車、高鐵座椅框是可以用鎂合金壓鑄的又一典型零件,因為鎂合金具有成型性好、密度小、簡化結構效果好等特點,還具有易實現零件集成化、提高抗震性等優點。菲亞特汽車公司用AM60合金壓鑄Alfa Romeo Meridian MPI座椅框架,德國梅賽德斯汽車公司用AM系鎂合金壓鑄座椅框架,由5件鎂合金厚壁壓鑄件裝配而成,重僅8.5kg,比原來的鋼框架輕了11.5kg,即輕了57.5%,以后又研制成功僅2kg的座椅框架,由一件座底框和一件座背框組成,他們的壁厚緊2mm~4mm,組裝前不需要進行機械切削深加工。

法國TGV高速列車座椅框架是用AM系鎂合金壓鑄的,含泡沫塑料、紡織品的總質量為14kg,比鋼框架輕50%。

美國福特汽車公司在微型貨車上用AM60鎂合金座位支架取代了鋼支架,使質量從4kg下降到1kg。鎂合金座椅框架的應用大大刺激了鎂應用的發展,以鎂代鋼、鋁可以取得顯著的減重效果與節能減排,并提高了車的抗沖擊性能。

——駕駛系統

在駕駛系統中加入氣袋后增加了其質量,從而影響到車的可操縱性,如果一部分零件改用鎂合金制造則可以顯著降低質量,提高車的駕駛性能。日本豐田汽車公司(Toyota Motor Corp.)用AM60鎂合金壓鑄方向盤,它的盤芯用AM50合金壓鑄,其他的零件用的是AZ91合金,整個方向盤的質量減輕45%以上。鎂合金具有質量輕、操作性能好、價格合理等優點。

福特汽車公司壓鑄的集成鎂合金方向桿件由3個零件組成,以AM系合金壓鑄,總質量1.2kg。奧迪汽車公司用AZ91D(Mg-Al-Zn系合金)壓鑄Zitzmannt車的駕駛桿支座,比鋼制的減重約20kg。

——發動機閥蓋

汽車發動機閥蓋可用鋁、鎂、鋼、塑料等制造,但是當前各大汽車公司用鎂合金壓鑄的還是比較多一些,是主流與發展趨勢,梅賽德斯-奔馳汽車公司(Mercedes-Benz)用AM60B合金壓鑄的汽車發動機閥蓋,僅3.2kg,比鋼蓋輕約4kg。其主要優點:輕量化效益大;可一次壓鑄成型,深加工費大幅下降;杜絕了漏油,抗蠕變性能高,經久耐用等。

—— 進氣岐管與發動機支架

20世紀90年代初美國通用汽車公司就用鎂合金制造發動機的進氣岐管,岐管箱質量2.7kg,箱蓋質量0.9kg。德國皮爾堡公司(Pierburg)開發出了幾種鎂合金進氣岐管系統,供給梅賽德斯奔馳汽車公司,由于Mercedes Ben23.2L V6發動機使用了鎂合金進氣岐管而被沃茲《汽車世界(Wards Auto World)》評為世界上最輕的V6發動機。

發動機支架也是可用鎂合金壓鑄的主要零件,具有明顯的減重和吸震效果,獲得了廣泛的應用。

——車輪及其它零部件

車輪、膝墊加強版也可以用AM60鎂合金壓鑄,1976年,日本豐田汽車公司就用鎂合金壓鑄2000GT汽車的車輪和膝墊加強板。1994年,美國通用汽車公司的Oldsmobile98和park(別克)Avenue兩種車型上使用了鎂合金膝墊加強板,尺寸為300mm×1470mm,平均壁厚約2mm,質量1.8kg。意大利菲亞特汽車公司壓鑄的第二代鎂合金車輪僅重5.4kg比鋁合金的輕28%。

美國福特汽車公司、通用汽車公司,克萊斯勒汽車公司在每輛車上2004年的鎂合金壓鑄件用量分別為30個、45個和20個,瑞典沃爾沃汽車公司早先推出的CP,2000年版轎車的質量雖只有700kg,但是鎂合金工件的用量卻高達50kg,鎂化率高達7.14%,是訖今鎂化率最高的小型車。

對鎂合金在汽車上應用的預測

由于節能減排的迫切要求,汽車工業承受著巨大的壓力,特別是歐洲還通過立法手段限制汽車油耗,汽車制造公司紛紛生產新能源電動車,中國已成為全球電動車的全大生產者與領跑者,上海特斯拉汽車公司的投產,更加強了中國汽車工業在全球的地位與競爭優勢,毫無疑問,這將刺激鎂合金在汽車工業中的應用。

20世紀20年代前期,國際鎂業協會和海德魯鎂業公司市場部(Hydro Magnesium Marketing)的調查顯示: 1991年西方國家壓鑄鎂合金在汽車工業中的應用只有約20kt,2005年的用量則上升到約170kt,2014年上升150kt,幾乎每年增加10kt。1998年,D.馬克納斯(Magners)和J.威爾肯斯 (Willekens)預測,鎂合金在汽車工業中的應用會不斷增長。劉祚時、謝旭紅1999年確定中國汽車工業的用鎂量僅8.5kg/輛,而國外汽車的鎂合金平均用量已達到40kg/輛。有人2001年(《輕合金加工技術》,2001,29(11):1)說:“福特公司人士預測,2020年全世界每輛汽車平均用鎂可達100kg”。

2019年,中國汽車總產量約25000k輛,全球的總產量按50000k輛計算,今年的產量若按此數計算,如每輛汽車用鎂100kg,則全世界的用鎂量可達5000kt,這是不可能的,因為2019年全僅生產1100kt,所以福特公司的預測過于樂觀。筆者認為,2019年國外汽車的用量約為68kg/輛,2030年的可達105kg/輛。2019年中國汽車的平均用鎂量約18kg/輛,2030年的可達28kg/輛或更多一些。如果此年中國的汽車產量能夠達到34000k輛,則對鎂的總需求為952kt。

結束語

上海特斯拉汽車公司的投產,新能源電動汽車的進入高速發展階段,福特汽車公司早些時候鎂合金概念車的推出,節能減排政策的推進,無疑將帶動與促進鎂在汽車制造中的應用,汽車用鎂高速發展期降臨了!但是,2019年中國單車的平均用鎂量差不多只有發達國家的1/2,差距甚大,必須擼起褲腿,奮力追趕。一些典型車的鎂合金用量可供參考見表2。

福特汽車公司推出的鎂合金概念車,幾乎達到以鎂代替所有鋁、鋼件的地步,凡是鋁制的零部件都通通變成鎂的,在制造成本上是否合算必須經過精準的核算。鎂及鎂材生產企業宜與汽車制造廠加強合作與溝通,派出技術人員與汽車廠工程師共同探討鎂合金工件制備,力爭向汽車廠提供盡量多的深加工,盡量少的原鎂錠與鎂合金材料。

責任編輯:淮金

如需了解更多信息,請登錄中國有色網:www.hnfenyang.com了解更多信息。

中國有色網聲明:本網所有內容的版權均屬于作者或頁面內聲明的版權人。

凡注明文章來源為“中國有色金屬報”或 “中國有色網”的文章,均為中國有色網原創或者是合作機構授權同意發布的文章。

如需轉載,轉載方必須與中國有色網( 郵件:cnmn@cnmn.com.cn 或 電話:010-63971479)聯系,簽署授權協議,取得轉載授權;

凡本網注明“來源:“XXX(非中國有色網或非中國有色金屬報)”的文章,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不構成投資建議,僅供讀者參考。

若據本文章操作,所有后果讀者自負,中國有色網概不負任何責任。